Ein neuer Twist in der Batterieherstellung – pv magazine international

3 min read

Deutsche Wissenschaftler haben ein neues Verfahren zur Herstellung von Batterieelektroden entwickelt, das ihrer Meinung nach im Vergleich zu aktuellen Technologien kostengünstiger und umweltfreundlicher sein könnte. Die Technik könnte auf eine Reihe unterschiedlicher Batteriematerialien/-chemien angewendet werden, und ihre Schöpfer geben an, dass sie mit einer Reihe von Batteriezellenherstellern über eine Pilotproduktion diskutieren.

Um die für das nächste Jahrzehnt gesetzten Prognosen und Ziele für erneuerbare Energien und die Elektrifizierung des Verkehrs zu erreichen, muss die Batteriefertigung deutlich ausgeweitet werden. Und während Batterien notwendig sind, um die Dekarbonisierungsziele zu erreichen, sind die Materialien und Prozesse, die bei der Herstellung von Batterien verwendet werden, mit ihren eigenen Umweltbelangen verbunden.

Batterieelektroden werden typischerweise mit nasschemischen Verfahren hergestellt, die das Verdampfen von giftigen Lösungsmitteln sowie das Trocknen bei hohen Temperaturen erfordern, was Energie und Platz erfordert. Das neue Verfahren, entwickelt von Wissenschaftlern des Fraunhofer-Instituts für Werkstoff- und Strahltechnik (IWS), bietet eine Alternative, die bei deutlich geringerem Energieverbrauch lösemittelfrei zu sein verspricht.

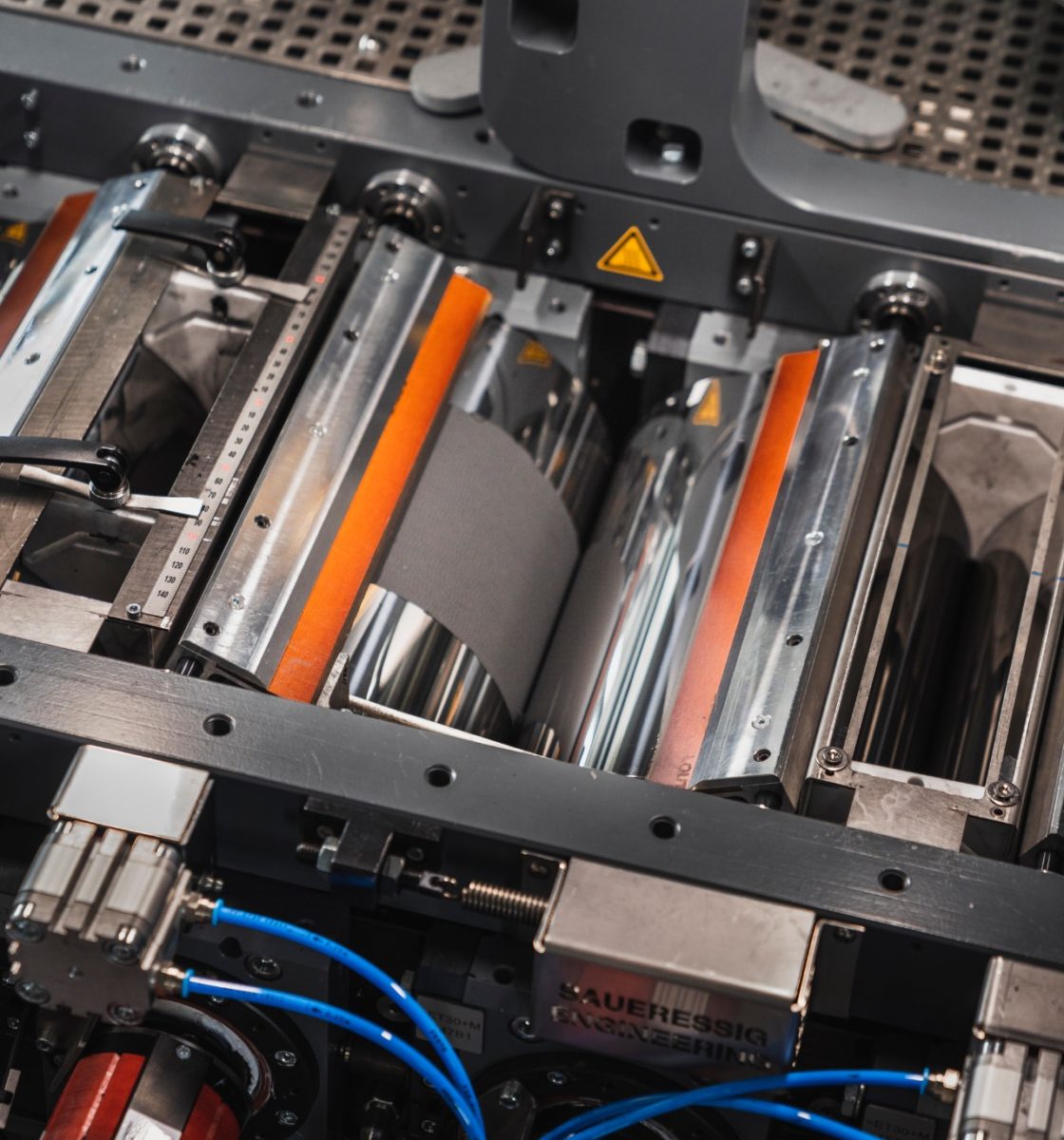

Rotierende Walzen

Das vom Fraunhofer IWS vorgeschlagene neue Verfahren scheidet einen zwei bis zwanzig Mikrometer dicken Film aus Lithium (oder einem anderen Elektrodenmaterial) auf einem Stromkollektor ab. Die Rohstoffe ähneln denen der heutigen Batteriegroßserienfertigung, allerdings werden die Lösungsmittel durch ein Bindemittel ersetzt.

Die Materialien werden als Trockenmischung einem Kalanderraum zugeführt – zwei gegenläufig rotierende Walzen, eine schneller als die andere. Die dadurch erzeugte Kraft bildet einen dünnen Film auf der sich schneller bewegenden Walze und wird auf ein Stromabnehmerblech übertragen. Diese kann dann zur Reduzierung des Widerstands mit Kohlenstoff beschichtet, zugeschnitten und mit den anderen Komponenten zu einer kompletten Batteriezelle gestapelt werden.

Die Gruppe schätzt, dass ihr Verfahren nur ein Drittel der Ausrüstung des lösungsmittelbasierten Prozessraums erfordern würde und den energieintensiven Trocknungsprozess aus der Batterieherstellung verlagern würde. Sie haben Prototypen von Maschinen für das Verfahren aufgebaut, das sie Dry Transfer Electrode Coating oder DRYtraec nennen, und sagen, dass sie ihre Anwendbarkeit für die Großserienproduktion unter Beweis gestellt haben.

DRYtraec kann auch auf eine Reihe verschiedener Batteriematerialien und -chemikalien angewendet werden. „Die Einsatzmöglichkeiten der Technologie sind nicht auf eine bestimmte Zellchemie beschränkt“, erklärt Benjamin Schumm, Gruppenleiter Chemische Beschichtungstechnik am Fraunhofer IWS. „Es könnte sowohl auf Lithium-Ionen-Zellen als auch auf Lithium-Schwefel- oder Natrium-Ionen-Zellen verwendet werden. “

Die Gruppe ist in Gesprächen mit verschiedenen Auto- und Batterieherstellern über den Aufbau von Pilotsystemen, um den Prozess in einer industriellen Umgebung zu testen und zu verfeinern. Schumm weist weiter darauf hin, dass das Verfahren möglicherweise auch für den Einsatz bei der Herstellung von Energiespeichertechnologien der „nächsten Generation“ wie beispielsweise Festkörperbatterien geeignet sein könnte. “Jene [solid state batteries] wird in Zukunft immer wichtiger, aber die Materialien vertragen keine nasschemische Verarbeitung“, sagte er. „Damit ermöglicht DRYtraec es, eine sehr vielversprechende Lösung anzubieten.

Dieser Inhalt ist urheberrechtlich geschützt und kann nicht wiederverwendet werden. Wenn Sie mit uns zusammenarbeiten und einige unserer Inhalte wiederverwenden möchten, wenden Sie sich bitte an: [email protected].